锐电科技有限公司是华锐风电科技(集团)股份有限公司(以下简称“华锐风电”)的全资子公司,与集团共享研发资源。近期以提升运行性能和可靠性为业务发展目标,为用户更好的提供基于运营效益最大化的解决方案;锐电科技未来将着眼于智能风电技术,加快进行高技术产品的培育和研发成果转化,建立拥有高端科技和智慧产品的快速成长型公司。

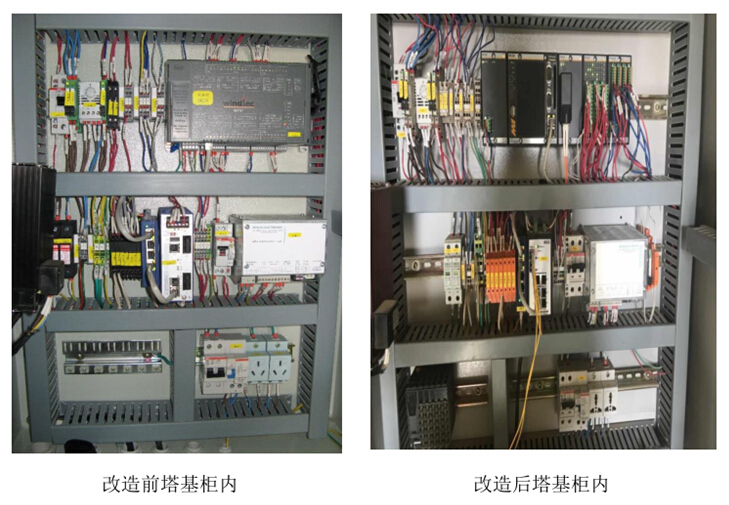

目前现场运行的ABB-PLC厂家已经停止生产,随着使用年数的限制的增加,内部电子元器件老化,导致PLC性能直线下降,现有程序运行时CPU利用率在80%~90%左右,PLC发热量较大,易出现PLC死机和故障频发(尤其返修PLC更为严重);ABB-PLC存储空间只有不到1MB, 由于存储空间的限制无法对程序进行系统性的优化,即使有好的优化算法,限于存储空间的原因也无法在ABB程序上添加,限制软件扩展能力和新功能实现;多种问题并存。

华锐风电在后期开发的机组中都不会再使用ABB-PLC。根据多年的应用经验,选用工控行业中最为高端的耐低温性能较好的Bachmann-PLC。Bachmann PLC具有稳定性高及存储空间大等优点,能够搭载更高效的软件控制管理系统即Bachmann程序,既保证了机组的安全性,又提升了机组的发电能力。

华锐风电于2017年开始对多个风场进行ABB-PLC技术改造,改造后效果非常明显,具体表现在以下两个方面:

技改后机组稳定性大幅度提高,故障率减少80%以上,使机组的可利用率极大的提升从而提升了机组的发电时间,提升发电量。

技改后机组从全场发电量排名来看,技改机组发电量由原来的全场排名均有大幅的提升。

目前,风场机组已运行多年,叶片及变流器等核心部件性能正在慢慢地下降,部分地区机组性能不足以满足现场实际风况。

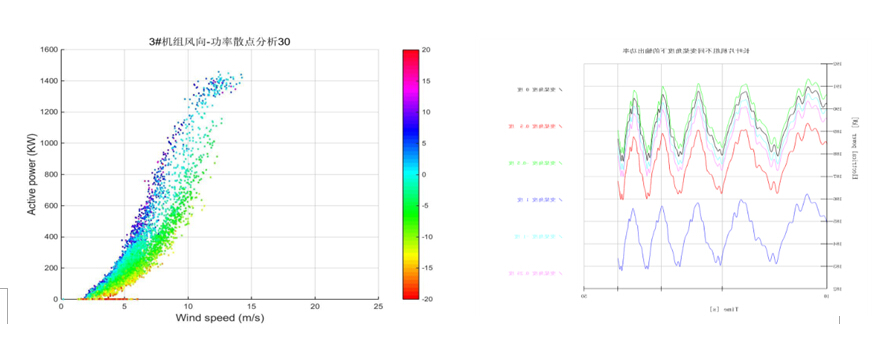

风电机组实际运行环境千差万别,温度、地形、海拔存在一定的差异;风电机组实际运行工况也存在一定的差异,包括风速、空气密度、湍流强度、风向等;而同一风电场的机组每台机组间由于设计、制造、安装等误差也存在个体性能差异。

风场中同一机型基本采用相同的控制策略,存在最佳叶尖速比区范围小、风能捕获少、转速-转矩参数固定、环境和温度影响欠考虑、低风速下无寻优辨识功能等缺点,使得整个风电场发电量偏低,极度影响风电场效益。

通过叶片修复手段,提高叶片的气动性能,叶片前缘修补后,翼型基本能恢复到原来装配,其气动性能得到恢复,从而提升机组发电能力。

通过延长叶尖,增加原风轮的捕风面积,获取更大的风能,提高同等风速段的机组发电能力,增加风场的经济性收益。

通过更换长叶片增加叶片的扫风面积,抬高叶片的气动性能,提高机组的发电能力和机组的可利用率,从而增加风电场的收益。

通过对变流器进行硬件改造,使变流器具备双模控制功能。实现低风速时机组自动切换为全功率模式运行,确保机组在低风速时快速并网发电;风速较高时双馈异步电机以正常双馈模式运行,保证机组的运行效率。

通过主控程序优化,实现机组‘一机一策’ 核心控制参数自整定。低风速区动态桨角自寻优、中风速区动态追踪最优功率曲线、风向在线辨识自校正等功能。

确保机组在低风速区的发电能力平均提高5%以上,年发电量能大大的提升5%。从风场经济性角度分析,1年风场即可回收投资所需成本及获取小部分收益。

确保机组在低风速区的发电能力平均提高8%以上,年发电量能大大的提升8%以上。从风场经济性角度分析,3到4年风场即可回收投资所需成本及获取小部分收益。

近年来,随着风电技术的持续不断的发展,整机设计和控制程序都在日益完善。受限于当时的技术水平及开发经验,早期机组变桨系统安全性方面往往存在一些漏洞,仍有较大的优化升级空间。

变桨系统的安全可靠必然的联系机组安全,并且随着风电机组运行时间的一直增长,机组自身性能正在不断降低,如何在机组实际运行中更好的保证机组安全已成为第一个任务。据了解,大多数的超速飞车事故都与变桨系统故障有关,提前完善、优化升级变桨系统对整机的安全至关重要。

由于轴承老化、叶片制造误差大、设计余量不足等原因,变桨系统常常会出现额定功率不足以满足要求,进而报出变桨驱动器过载。而早期机组关于变桨力矩的保护逻辑有待优化,只有当叶片严重过载时才会报出故障并且SCADA没有单独的变桨关键故障显示界面。以前的控制逻辑不能识别并处理叶片轴承老化导致的卡桨问题,不能解决变桨系统过载不可复位故障问题,不能实时监测变桨力矩状况,不能更快的发现变桨关键故障,不能充分保证机组的安全。

当变桨力矩过大引起变桨电机严重过载、变桨驱动器过流时,变桨驱动器启动本地保护逻辑,进入自保护状态,不受主控控制。只有当过流产生的热量消除之后,变桨变频器才能重新受控,进行顺桨。所以,当三个叶片同时发生严重过载,极易引起机组超速,威胁机组安全。

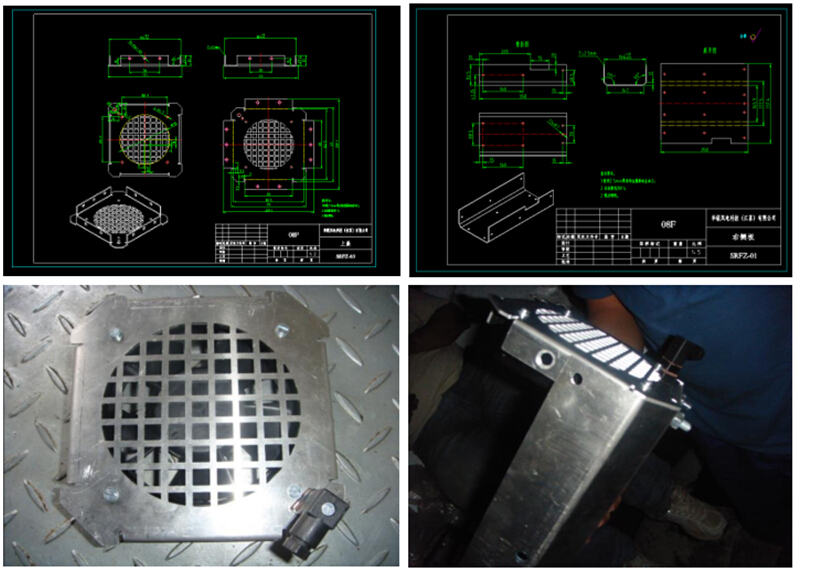

现有机组变桨驱动器未加装特定的散热装置,随着环境和温度升高、机组长时间满负荷运行,会导致变桨驱动器及变桨电机温度过高,进而产生过温故障,威胁机组安全。同时,早期的变桨控制系统对电机温度监控及保护逻辑过于简单,只能故障停机,无法提前抑制温度上升,主动减少电机发热。

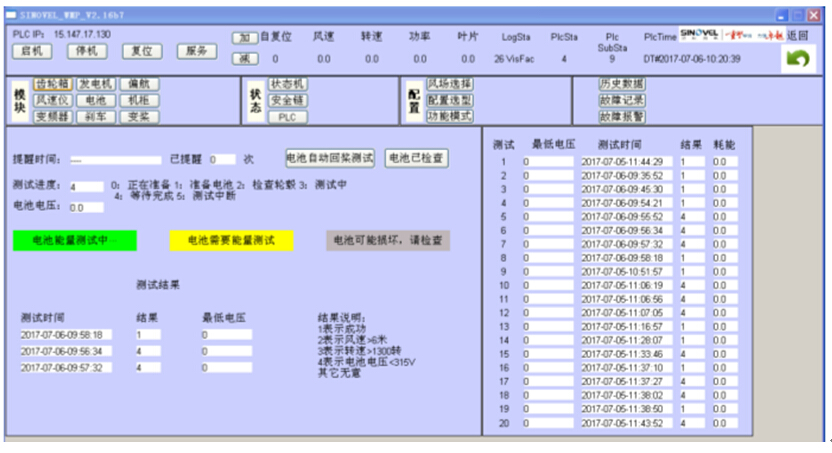

以上两种方式只是对电池的初级测试,能发现一些问题,但是不能完整反映电池的能量状态,有时还可能对现场工作带来误导。当一次自检周期测试完毕后,机组需一周以后方可进行下次自检,在此期间如果电池出现问题,主控将无法及时发现,存在断电后无法顺桨等未知风险,无法保证机组的安全性。

锐电科技的评估方法是通过优化主控程序,在虚拟屏中增加变桨后备电源能量评估界面,在服务模式,使用电网电力将桨叶调整到工作位置 0°,然后切断电网电源使桨叶使用电池电量进行回桨,桨叶回到停机位置,如果测试因电池电压低测试中断,连续 3 次视为电池损坏,需要人工检查或更换电池,然后确认后再次测试,否则无法继续测试和启动风机。

新的测试逻辑由 PLC 控制,整个过程自动完成,期间会监测风速、转速、回桨速率、回桨力矩、电池电压等关键参数,保证整个过程的安全性,也降低对操作人员的要求。能量评估具有周期性提醒功能(时间可调),操作人员确认进行测试,测试自动执行,顺利完成测试后程序自动记录测试数据,并在界面中展示测试结果及电池能量状态。

风力发电机组在正常运行过程中如果电网掉电,需要后备电源为叶片回桨提供能量,防止机组飞车等安全事故的发生。早期1.5MW机组后备电源大部分为铅酸电池组,然而由于铅酸电池寿命较短、对工作环境温度要求严格、充电时间长并且容易出现电能储存不足的情况,需要单独对其定期进行检测,增加了后期的运行维护工作量及成本。如果电池出现损坏情况,机组运行安全无法得到保障。

现将原来使用的铅酸电池替换为超级电容,以克服上述问题,从而增加机组安全性。

华锐风电现有1.5MW伦茨变桨系统机组叶片滑桨相关故障占总故障的70%以上。机组滑桨现象不仅影响机组的可利用率,降低机组发电量,而且滑桨严重机组需登机维护,增加运维人员工作量,同时影响机组安全,大风停机时,机组滑桨有飞车不可控风险。

在主控中添加伦茨变桨机组滑桨在线识别系统,机组控制管理系统自动识别出叶片滑桨现象,并通过机组自身的控制系统,启动自身的控制机制,局部调整叶片的角度,使其自动器机构与电机充分接触,保障伦茨变桨电机制动器抱闸完全有效,完成机组安全顺桨全过程。从而,大大降低机组变桨系统滑桨相关故障、提升机组的可利用率、保障机组安全。